- 2025.06.11 技術情報 材料技術

-

ゴム製品の信頼性を高める:ブルーム・ブリード現象の解説と対策

ブルーム・ブリード現象とは

ゴム中に配合された薬品類(加硫剤・加硫促進剤・老化防止剤・可塑剤(軟化剤)・加工助剤等)が、時間経過と共にゴム表面に析出して、粉を吹いた状態(ブルーム)や、汗をかいた状態(ブリード)になる現象を指します。

製品への影響

一般的に、ブルーム現象そのものがゴムの引張強度、引裂強度、弾性などの機械的物性に直接的な悪影響を与えることは少ないとされています。ブルームは表面の現象であり、ゴム本体の内部構造が大きく変化するわけではないためです。ただし、過剰なブルームや、特定の配合剤が大量に失われるような極端なケースでは、ゴムの物性バランスが崩れ、長期的な性能に影響が出る可能性はゼロではありません。

意匠性への影響

ブルームでは、ゴム製品の表面が白っぽく粉を吹いたようになるため、特に黒色のゴム製品では白化が非常に目立ち、製品の美観を損なってしまいます。配合剤の種類によっては、白色ではなく、他の色(例えば、黄味がかった色)に変色することもありますので、製品が「古い」「劣化している」「汚れている」といった印象を与え、新品としての価値を低下させ、クレームの対象になり得ます。 ブルームが液状で析出するブリードが発生すると、製品表面がベタつき、触感が悪くなります。ベタつきはホコリや汚れを吸着しやすくなるため、さらに外観を損ない、清潔感を失わせます。 外観品質:外装部品やスポーツ用品では外観クレームの対象となり得ます。(例えば、家電製品のゴム部品、スニーカーのゴムソール、自動車の内装部品など)

接触部への影響(間接的な影響)

表面に析出したブルーム成分が、ゴムが接触する他の部品や材料(金属、プラスチックなど)に移行する「接触汚染」を起こすことがあります。この接触汚染により、相手側の材料の物性(例:プラスチックの軟化、変色)が変化したり、表面の摩擦特性が変わったりすることがあります。 特に、シール材やパッキンなどのOリングで、締め付けによってブルームが発生した場合、接触面の摩擦係数が変化し、締め付けトルクやシール性が設計通りに発揮されない、あるいは変動するといった問題が稀に起こることがあります。

ベタつきによる問題(ブリードの場合)

表面がベタつくことで、他の部品との間に不要な付着が生じたり、埃や異物を吸着しやすくなったりすることがあります。特に、紙送りローラーなど製品に直接触れる部分への影響は大きく、また可動部の動きが悪くなる事でセンサーなどの精密機器の動作に悪影響を与える可能性があります。

電気絶縁性への影響(可能性)

ゴム製品が電気絶縁体として使用される場合、表面に導電性のあるブルーム成分が析出すると、電気絶縁性が低下する可能性があります。ただし、一般的なブルーム成分でそのような影響が出ることは稀です。

以上のように、ゴムの使用用途によってはクレームや不具合の原因となる場合もあるため、使用環境や使用用途に合わせて対策が必要となります。

ブルーム現象はゴム製品の宿命的な部分もありますが、意匠性が重視される製品においては、設計段階からブルーム対策を考慮することが不可欠です。

ブルーム・ブリードを抑制する対策

1. 配合設計の最適化

ブルーム現象は、ゴムと配合剤の相溶性が原因で起こることが多いため、配合設計の見直しが最も重要です。

添加剤の種類と量の見直し

加硫剤・加硫促進剤: 必要最小限の量に抑える、あるいはブルームしにくいタイプの加硫促進剤(例えば、低揮発性・高分子量のもの)を選択。

老化防止剤・ワックス

意匠性を重視する場合は、ブルームしにくい非移行性のタイプや、ゴムとの相溶性が高いタイプを選定。(耐オゾン性や耐候性向上のために意図的にブルームさせることもあります。)

軟化剤・可塑剤

ゴムの種類に適した、相溶性の高いものを選択し、配合量を調整。

ブルーム抑制剤の活用

ブルーム抑制剤(ブルーム防止剤、外観向上剤)と呼ばれる特殊な添加剤を少量配合することで、他の添加剤の表面移行を抑制する効果が期待できます。これらは、特定のブルーム成分に特化したものや、汎用性の高いものがあります。

SP値(溶解度パラメータ)の考慮

ゴムポリマーと添加剤のSP値が近いほど、お互いが良く溶け合い、ブルームが発生しにくくなります。配合剤選定の際に考慮に入れ検討を行う。 弊社グループ会社では、A練(材料配合)から対応できますので、配合剤選定の対応が可能となります。 (A練:老化防止剤・可塑材 B練:加硫促進剤)

2. 製造工程の管理

ゴムの混練から成形、加硫に至るまでの工程管理も、ブルーム抑制には欠かせません。

混練工程の最適化

配合剤の分散性: 添加剤がゴム中で均一に分散していないと、特定の箇所で濃度が高くなり、ブルームの原因となります。混練条件(時間、温度、練り方)を最適化し、添加剤の均一分散が必要です。

投入順序の管理

溶解度の低い成分を先に投入するなど、適切な順序で練り込むことで、均一な分散を促します。

加硫条件の最適化

未加硫(加硫不足)は、ゴムに溶け込むはずの加硫関連剤がゴム中で浮遊状態となり、表面に移行する主要な原因となります。適切な温度と時間で十分に加硫させることで、添加剤をゴム分子中にしっかりと固定し、表面への析出を抑制します。

冷却速度の管理

加硫後の急激な冷却は、添加剤の結晶化を促進し、ブルームの原因となることがあります。徐冷することで、添加剤の移行を抑制できる場合があります。

3. 保管環境の改善

製品が完成した後も、保管環境がブルームの発生に大きく影響します。

温度・湿度の管理

高温多湿な環境は、添加剤の移行や結晶化を促進するため、ブルームが発生しやすくなります。直射日光や急激な温度変化を避け、冷暗所で保管することが望ましいです。

通気性の確保

ゴム製品を密閉しすぎると、表面のブルーム成分が閉じ込められ、濃度が上がってさらに析出を促すことがあります。

長期保管の注意

長期保管すると、時間の経過とともに添加剤が表面に移行しやすくなります。必要に応じて、適切な期間内に消費する計画を立てることも重要です。

ブルームが発生した場合の対処法

すでにブルームが発生してしまった場合の対処法としては、以下のようなものが挙げられます。

拭き取り

アルコールを含ませた布などで拭き取ることで一時的に除去できます。しかし根本的な解決ではないため、時間とともに再発する可能性があります。

熱処理(再加硫)

オーブンなどで再加熱することで、表面に析出した成分を再度ゴム中に溶け込ませることが可能な場合があります。ただし、ゴムの種類やブルーム成分、温度・時間条件によって効果が異なるため、少量でテストが必要です。また、ゴムの物性が変化する可能性もあります。

当社の解決事例

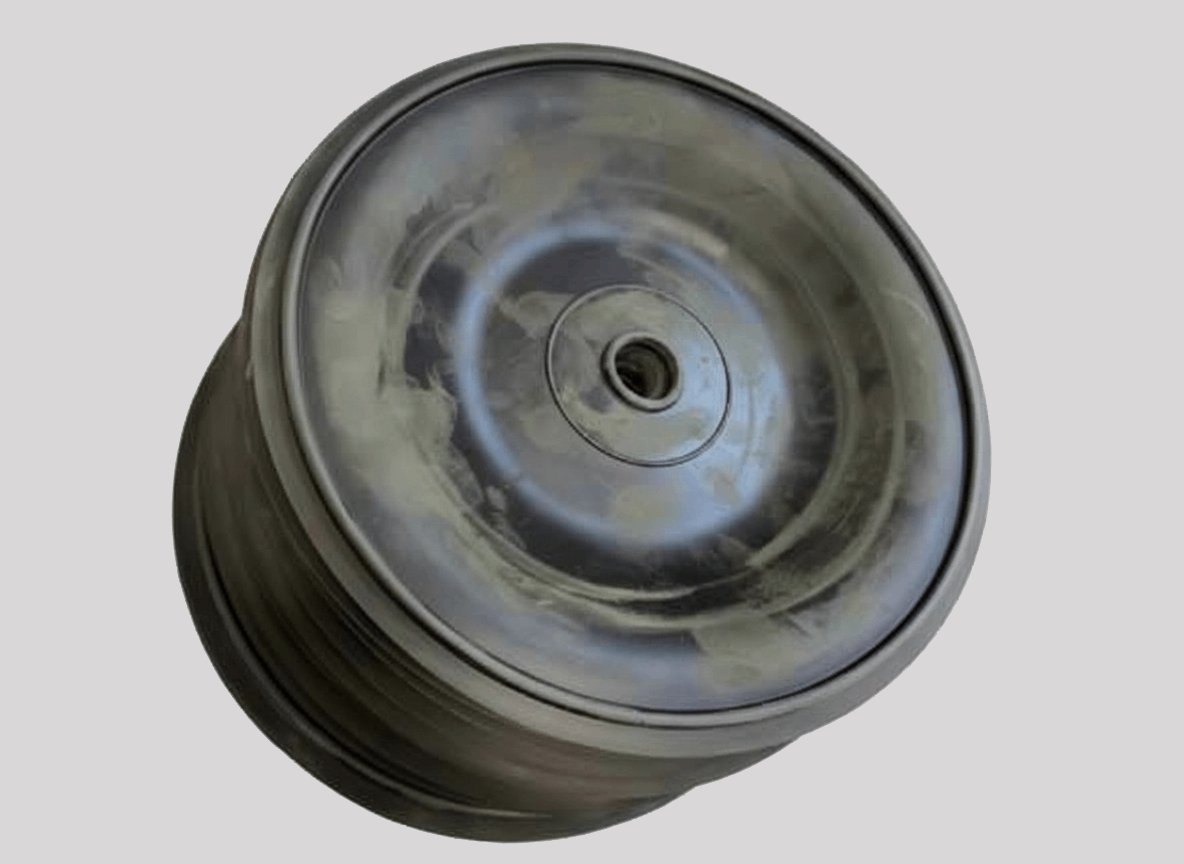

製品:自動車部品

課題:ブリードによる締め付け不良の解消

素材: NBR ニトリルゴム

解決方法:ゴム材料の配合を調整し、油とゴムとの混ざりを改良し、成形工程でも圧力などを調整することでブリードを解消しました。

製品:建築資材

課題:ブルームによる外観不良の解消

素材:シリコーンゴム

解決方法:配合剤の投入順による混ざり具合のバラツキをなくす為、ゴムの練り工程から見直しを行いブルームを解消しました。

製品:産業機器

課題:ブリードによる外観不良

素材: NBR ニトリルゴム

解決方法:配合剤である老化防止剤のブルームであることを確認し、機能上問題無いと判断いただいた。

貴社のゴム製品の品質にお悩みはありませんか?

ブルーム現象は、多くのケースでゴム製品の機能性に直接的な悪影響を与えるものではなく、むしろ耐候性向上に寄与する場合が多いです。そのため、「ブルームしているから不良品」と一概に判断することはできません。しかし、以下のようなケースでは、機能性への影響を慎重に評価する必要があります。

・精密機器やセンサーの接触部

→わずかな表面変化でも機能に影響が出る可能性があるため

・シール性や摩擦特性が重要な部品

→接触汚染や表面状態の変化が性能に直結するため

・極端に大量のブルームが発生する場合

→配合バランスの崩れや、内部からの成分枯渇を示唆する可能性があるため

最終的には、製品の用途や求められる機能、そしてブルームが発生する具体的な成分と量によって、機能性への影響を個別に判断する必要があります。

ゴムの材料開発から金型製作・成型まで社内一貫対応できる司ゴムグループは、VA/VE活動を通じてコスト削減と品質向上を両立させ、貴社製品の価値向上をサポートいたします。まずはお気軽にご相談ください。