- 2025.10.07 技術情報 材料技術

-

製品の寿命と信頼性を脅かす:ゴムの抽出障害の原因と対策

ゴムのトラブル事例:ゴムの抽出障害とは

ゴム製品における「抽出障害」とは、ゴム内部に配合されている可塑剤、軟化剤、老化防止剤、加硫剤などの成分が、時間とともにゴム表面に移行し、最終的に外部に滲み出てしまう現象を指します。ゴム製品に配合された薬品が接触する流体などに溶け出し、当初の性能が維持できなくなる不具合を発生させるため、ゴム製品の寿命や信頼性に深刻な影響を与えるトラブルです。

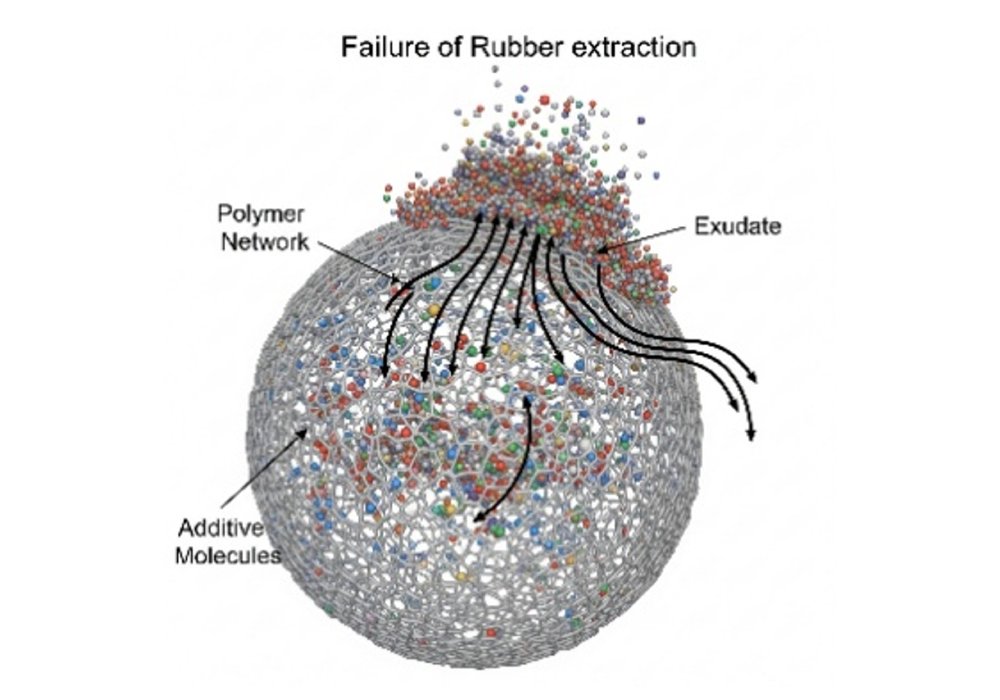

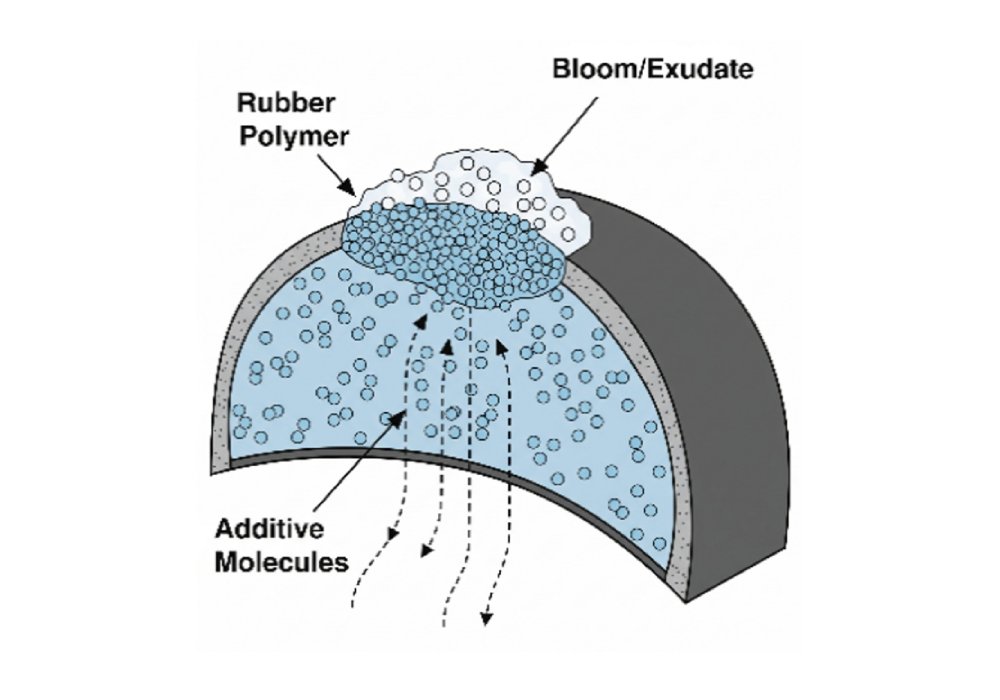

下図は、ゴムポリマー(網目状の構造)とその中に分散している小さな添加剤分子が、時間の経過とともに表面に移動して集積し、最終的に「ブルーム(析出物)」を形成する様子を示しています。

ゴムによる抽出障害のメカニズム

ゴムは、分子同士が網目状に結合した架橋構造を持つため、ゴムポリマー自体は流体中に溶け出すことはありません。しかし、ゴムの柔軟性や耐熱性、耐候性などを向上させるために配合される可塑剤、老化防止剤、軟化剤といった化学成分は、架橋していないため、接触する流体との相溶性や環境条件によってゴム内部から表面へ移動し、溶け出して失われてしまいます。

相溶性の問題

ゴムポリマー(主成分)と配合剤の相溶性が低いと、配合剤がゴムにうまく溶け込まず、時間の経過とともにゴムの表面に分離して出てきてしまいます。ゴム製品には、柔軟性を高めるための可塑剤、劣化を防ぐための老化防止剤、加硫を促進する促進剤など、さまざまな添加剤が含まれています。これらの添加剤がゴムポリマーと十分に混ざり合っていないと、時間とともにゴムの表面に移動し、分離してしまいます。

配合量の過剰

ゴムの加工性や特性を改善するために、必要量以上に配合剤を添加すると、余分な成分がゴム内部に留まることができず、表面に滲み出てきます。ゴムの加工性を良くするために、ときに必要以上の量の添加剤を配合することがあります。この過剰な添加剤はゴム内部に留まることができず、表面に押し出されてしまいます。

高温・高湿

高温環境下では、ゴム内部の分子運動が活発になり添加剤の移行が促進されます。また、高湿環境も一部の添加剤の溶出や結晶化を促すことがあり、直射日光も抽出障害の一因となります。

不十分な加硫

ゴムが十分に加硫(架橋)されていないと、添加剤がゴム分子中にしっかりと固定されず、移動しやすい状態になります。加硫(ゴムを硬化させるプロセス)が不十分だと、添加剤がゴム分子の網目構造にしっかりと固定されず、このため、添加剤が自由に動き回り、表面に析出しやすくなります。

抽出障害が製品に与える影響

抽出障害は、製品の信頼性や価値を損なう原因となります。

意匠性の低下

最も目に見える影響は、表面の白化(粉を吹いたような状態)やベタつきです。これにより、製品が古く見えたり、汚れているという印象を与えたりします。

機能性の低下

パッキンやOリングなど、シール材として使用される場合、表面に出てきた成分がシール面に付着し、気密性や液密性が損なわれることがあります。抽出された成分が、接触している他の部品(特にプラスチックや金属)に移行し、その部品の物性(強度、硬さ、色など)を変質させる「接触汚染」を引き起こすこともあります。 また、可塑剤や軟化剤が抽出されると、ゴムから体積を占めていた成分が失われるため、ゴムが収縮します。また、これらの成分が抜けることでゴム分子の動きが制限され硬化が進み、これにより、パッキンやシール材では密着性が低下し、漏れの原因となります。

耐熱性・耐候性の低下

老化防止剤が抽出されてしまうと、ゴムは熱やオゾン、紫外線などによる酸化劣化を防ぐことができなくなり、耐用寿命が短縮します。

安全性への影響

抽出された成分が流体中に溶け出すことで、流体そのものを汚染し、流体が使われる機器の性能に影響を及ぼすことがあります。特に、食品や医療用途のゴム製品では、添加剤の抽出が安全衛生上の問題につながる可能性があります。

抽出障害の対策

配合設計の最適化

ゴムポリマーとの相溶性の高い配合剤を選定し、必要最小限の量を配合します。

製造工程の管理

均一な混練を徹底し、添加剤の分散性を高めます。適切な温度と時間で十分な加硫を行い、添加剤をゴム分子中にしっかりと固定させます。

保管環境の改善

高温多湿や直射日光を避け、適切な温度と湿度で保管します。

抽出障害の解決事例

製品:Oリング

課題:Oリングからの可塑剤ブリードアウトと対象液混入の可能性の懸念

素材:EPDM(エチレンプロピレンゴム)

解決方法

【1. 配合材料の抜本的見直し】

ブリードアウトの原因となっていた可塑剤の使用を根本的に見直しました。EPDMは本来、可塑剤なしでも十分な柔軟性を持たせることが可能な材料です。そこで、可塑剤を全く使用せず、ゴムの柔軟性を確保するために、分子量の異なる複数のEPDMポリマーをブレンドすることで、性能を維持しました。このブレンド技術により、可塑剤に起因するブリードアウトの課題をゼロにすることが可能となります。

【2. 成形工程の厳格な管理】

材料の変更に加え、成形条件(温度、時間、圧力)を厳格に管理し、ゴムの架橋を最適化することで、ゴムポリマーの網目構造が強固になり、残留する添加剤があったとしても外部に移行しにくい状態を作り出すことができます。衛生性が最優先される用途において、製品の信頼性を大幅に向上させることが可能となります。

貴社のゴム製品の品質にお悩みはありませんか?

ゴムによる抽出障害は、一見すると見過ごされがちですが、製品の信頼性、寿命、そして安全性に直接関わる重要な課題です。最終的には、製品の用途や求められる機能、機能性への影響を個別に判断する必要があります。

ゴムの材料開発から金型製作・成型まで社内一貫対応できる司ゴムグループは、VA/VE活動を通じてコスト削減と品質向上を両立させ、貴社製品の価値向上をサポートいたします。まずはお気軽にご相談ください。