- 2026.02.10 技術情報 製造技術

-

試作コスト50%削減。量産用樹脂で試作検証を実現できる「OPM工法」

試作のコストや納期でお悩みではありませんか?

その課題を解決する切り札として、司ゴムグループ会社「株式会社TMC」が誇る、独自の技術をご紹介します。

OPM工法とは

OPMとは、オプション・ペレット・マシニングの略になります。お客様からの「新製品を短期間で開発し、早く販売したい」という声にお応えする為に開発いたしました。

こちらの工法は金型を起こさず、量産時の成型材料と同じ材料を使用して、試作品を成型いたします。株式会社TMCが特許を取得しているこの技術は、使用したいペレット材を積層する技術です。こちらの技術を使って使用したい材料のブロック材を製作し、そのブロック材から切削加工にて製品を製作いたします。試作品にて電波の通りの問題が発生しないか、耐薬性の問題がないか、など、使用予定の材料での試作を行えることが可能となり、一般の切削材料にはない量産と同じ材料にて高精度切削加工が行えます。

大手企業様など約100社で採用実績があり、高反射グレード・放熱樹脂・バイオプラスチックなど、材料実績も積み上げております。

OPM工法の特徴

①特殊工法ブロック

・射出成形:特殊な射出成形工法を用いて製作する為、内部応力・ボイドが少ない ・基本サイズ:220mm角×MAX70mm、330mm角×MAX120mmの2種類で厚みは5mm単位で調整可能 ※サイズに関してはご相談ください

②自由度が高い材料選択

・汎用~スーパーエンプラ(高融点PA,PPS,PSU,PPSU)まで幅広く対応可能 ・特殊フィラー、添加剤入りグレードも対応可能 ・環境配慮型素材(PLA)の実績も有り

③高精度な加工技術により短納期を実現

・寸法公差:±0.02mm ・納期:ブロック成型から切削品納入まで約10日 ・表面処理:印刷・塗装・メッキなど外観部品の製作も対応可能

OPM工法のメリットとデメリット

【メリット】

①試作型不要、工数短縮による開発コスト削減 ・従来の試作型製作時の約50%と、低コスト、リードタイム短縮を実現 ・形状変更が発生した場合も変更費用が少なく、修正期間も短い ②量産を検討している成型材料での試作・検証が可能 ・難燃、導電グレード等の特殊機能材料も選定可能 ・成型するブロック材は内部応力、ボイド(巣)の少ない為、ペレット材と同等物性での試作が可能 ・試作段階での物性確認、設計検証が可能となり、量産立上げもスムーズ

【デメリット】

・数量50個以上や、磨きなど手仕上げが多い外観部品等はコストメリットが低くなる ・切削加工のため刃物Rがついてしまう ・アンダー形状があると場合によっては貼り合わせとなってしまい、成型品同等の検証不可

OPM工法の工程

-

①材料選定

量産で使用予定、検証したい材料の選定 -

②ブロック材成型

ボイドの少ないブロック材の成型、最大板厚120mmまで対応可能 -

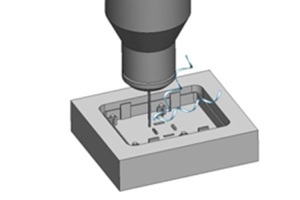

③切削加工

社内にて高精度切削加工 -

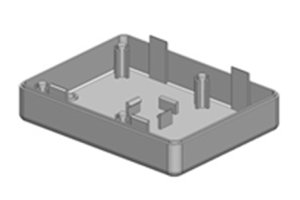

④製品

量産成型品と同等の製品が完成

材料一覧表

| 材質 | 色調 | グレード | 用途例 |

|---|---|---|---|

| PC | 乳白 | 拡散材入り メーカーオリジナル |

LEDレンズ |

| PC | オレンジ | 着色 | 自動車内装部品 |

| ABS | 乳白 | 拡散材入り メーカーオリジナル |

発光ボタン |

| ABS | 白 | 抗菌剤配合 | 理化学、病院、食品関連施設 |

| バイオプラABS | ナチュラル | 難燃性 | コピー機部品 |

| PP | 乳白 | 医療用 | 医用機器ノズル |

| 変性PPE | 黒 | 誘電性 | カードリーダー |

| ASA | 黒 | 耐候性 | 車載アンテナ |

| PPS | ナチュラル | 耐熱高剛性 | メカフレーム |

| アクリル | グレースモーク | グレースモーク NS084 | デザインモック |

| PBT | テスト中 | ガラス入り | |

| 6ナイロン | テスト中 | ガラス入り | |

| POM | ガラス入り | 機構部品 |

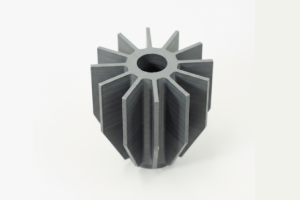

OPM工法の実績例

電磁波特性の評価が必要な導電特性必需部品、LED発光レンズ・ボタンや、蓄光部品等の製作実績がございます。

-

テールランプ

-

エルボパイプ

-

車載用アンテナカバー

-

ヒートシンク

-

導光レンズ部品

試作のコストや納期でお悩みはありませんか?

グループ会社のTMCでは、樹脂の試作から金属MC切削~射出成形、塗装、印刷までのものづくりは勿論、加工のみでなくデザイン・設計からもお請けできます。

精密注型やアクリルの磨きの技術も高く、透明注型、カラー着色、注型品への塗装技術、2色やインサート注型、微細/薄肉ゴム注型の実績もございます。

樹脂でのお困りごとがございましたらお気軽にお問い合わせください。